秦冶重工推动装备迭代优化——瞄准高效冶炼技术最前沿

2023-05-26 富美财经 浏览量:次

秦冶重工技术人员在检查焦罐下锥段产品的外观情况。 (资料图片)

秦冶重工车间内,工人在对冶金车辆车轮进行装配前预处理。 (资料图片)

高炉无料钟炉顶装料设备成功应用于5050立方米特大型高炉,各项性能指标处于行业领先地位;鱼雷罐铁水运输车技术通用化达到国内先进技术水平;干熄焦设备旋转排出阀推动行业技术发展……瞄准技术前沿,秦皇岛秦冶重工有限公司(以下简称“秦冶重工”)精耕细作高炉炼铁领域,取得了丰硕成果。

“公司始终坚持走科技创新之路,不断提升装备技术水平和产品附加值,增强核心竞争力。近3年,公司利润平均增长率达30%以上。”秦冶重工董事长陈晓光说,去年,公司被工信部认定为国家级专精特新“小巨人”企业。

研发和改造技术

在秦冶重工炉顶装配车间,工人们正在对2台高炉无料钟炉顶装料设备进行焊接作业。“这样一套设备以前从国外进口,需要花1亿多元。现在,这套设备由我们自主研发生产,价格降到2000多万元。”陈晓光说。

高炉无料钟炉顶是钢铁企业生产的重要设备,主要完成矿料在高炉内的布料工序,能够高效地把铁矿石变成铁水。为了攻克高炉无料钟炉顶设备相关技术,公司组建了无料钟炉顶研究中心,年均投入3000多万元,研发和改进高炉装料装置。

“技术突破很难,但只有把核心技术掌握在自己手中,才能真正把握竞争和发展的主动权。”秦冶重工技术管理办公室主任陈志杰说,面对一个又一个难题,研发人员没有退缩,不断在试错中总结经验、开拓思路。他们先后设计开发出3000立方米级高炉炉顶设备核心部件——布料器的样机及其配套的液压系统、水冷系统和润滑系统。

之后,公司持续对技术进行升级换代、对产品进行优化,将拥有自主技术的炉顶装料成套设备推广到钢铁冶金公司,设备投运正常。

练就金刚钻,不怕瓷器活。一家企业生产需要5050立方米高炉,为此,秦冶重工与企业共同成立特大型无料钟炉顶联合攻关小组,从高精度、可靠长寿、节能环保、防布料偏析等方面开展研究,开发出新一代特大型无料钟炉顶技术。“该技术具有完全自主知识产权,形成一套高炉稳定、高效、低耗的工艺操作新技术,共获得55项授权专利,能够有效提升高炉整体生产指标,保障高炉稳定顺行。”陈志杰说,新技术在企业应用后,提高综合经济效益超过4亿元。

目前,秦冶重工生产的大型高炉炉顶新型装料装置在国内外40余座大中型高炉实现应用。

搭建创新大平台

“一项创新成果的诞生,就等于一次抢占市场的攻坚。”秉持这个理念,秦冶重工注重搭建创新平台,与科研院所开展产学研合作。同时,积极培养研发团队,引进和培育300多名技术人员,每年投入4%左右的营业收入开展技改创新,推动创新成果不断涌现,产品销往40多个国家和地区。

在秦冶重工热风阀生产车间,“超越自我、创新未来”的标语引人注目。热风阀安装在高炉热风炉系统的热风管道上,用来控制热风炉燃烧期和送风期切换的核心设备。为了摆脱进口依赖,秦冶重工与科研院所组建了冶金阀门攻关平台,从铸焊结构阀门到全焊接衬里结构阀门,经过反复试验,不断取得突破,最终研发成功并实现应用。

立足于创新平台,秦冶重工相继研发出微水节能型热风阀、气化冷却型热风阀、超高温超高压热风阀等新产品,降低了高炉因热风阀损坏导致的非正常休风风险,满足了钢铁冶金市场需求。

除了与科研院所建立长期合作关系,秦冶重工还建立了河北省企业技术中心、河北省冶金专用设备工程技术研究中心、河北省智能炉顶工程研究中心等研发平台,并与钢铁行业工程技术公司等企业搭建合作平台。

通过整合科技资源、开展协同创新,科研成果源源不断落地开花。秦冶重工先后开发出高炉系统成套阀门、炉下冶金车辆、干熄焦成套设备等先进装备,广泛应用于焦化、冶炼、冶金工矿运输、冶金工程建设等行业。目前,公司获得省部级科学技术奖30多项;取得专利授权135件,其中有效专利73件;起草冶金行业标准30多项。

持续智能化升级

随着钢铁冶金行业绿色转型发展,提升智能化水平成为秦冶重工推动公司高质量发展的着力点。公司在厂内搭建智能化监控系统工厂试验平台,并开展配套布料专家系统、智能化监控系统等智能化升级改造。

秦冶重工总装车间内,技术人员正在通过布料器试验监控系统研究分析布料器运转相关参数。“以前,这项工作都靠人员定时模拟,观测后再记录,不仅需要多人轮班盯在现场,事后数据处理还得靠人工完成。现在,布料器试验监控系统投入应用,可以全程自动检测设备的运行状态并形成数据记录表格,效率提高2倍以上。”秦冶重工炉顶事业部总经理盖晓明告诉记者。不久前,秦冶重工研发的智能炉顶布料专家系统在河北一家钢铁企业应用,为企业提供在线诊断精准服务。

智能监控技术逐渐在高炉炼铁工艺中展现出巨大优势。为了让用户能够实时了解设备的运行状态,对可能出现的故障及时采取预案,秦冶重工与一所大学基于人工智能算法联合开发出智能炉顶监控系统,集数据采集与处理、状态监测与预警、数据存储与输出、故障诊断与分析于一体。

“这个系统通过各种信息传感器,实时采集设备运行信息。通过网络接入智能化监控系统,实现对设备和过程的智能化感知、识别和管理,从而有利于设备检修和维护,进而提升产品的综合质量,并对高炉故障预警、故障分析提供科学的技术支撑。”盖晓明说,智能化监控系统具备云平台扩展功能,设置了不同层级权限,用户通过手机即可查看设备运行状态。

在智能炉顶监控系统基础上,秦冶重工研发出第四代智慧型炉顶装料设备,增加了30多处关键点的智能化监控。“在高炉冶金过程中,炉内布料情况就像一个盲盒,每层物料的薄厚都是凭借各家企业技术人员的经验设定,因此各企业生产效率不同。”盖晓明说,智能炉顶通过收集不同企业、不同种类高炉的数据,寻找生产效率最高的布料方式,从而提高炉顶等高炉设备的使用寿命,降低企业成本。

秦冶重工在开展大型高炉炉顶装备智能化研究的过程中,推动新技术、新设备助力节能减排。新型布料冷却和密封装置使冷却水消耗降低31%,氮气消耗量减少67%;新研制的“富氢碳循环氧气高炉”实现高效节能减碳,减碳能力提升20%以上。

“依托持续研发的核心技术,我们在产品创新、迭代、应用上将继续优化,打造钢铁冶金领域的智能化龙头企业。”陈晓光说,响应国家“双碳”目标,秦冶重工将向非高炉炼铁领域延伸。 (经济日报记者 宋美倩)

-

-

优秀!祝贺空军首批“双学籍”女飞

近日由空军和清华大学北京大学联合培养的首批“双学籍”女飞行学员顺利完...

- 国内财经 2024-05-09

-

优秀!祝贺空军首批“双学籍”女飞

-

-

负面情绪正持续发酵 多国计划加强对ChatGPT监管

图为2023年11月7日,在第五届进博会技术装备展区的人工智能专区,体验者借...

- 国内财经 2024-05-09

-

负面情绪正持续发酵 多国计划加强对ChatGPT监管

-

-

强降雨引发洪水 江西安远紧急避险200余户村民

4月5日凌晨,江西赣州安远县遭遇突发恶劣的强降水、雷雨天气,引发洪水,...

- 国内财经 2024-05-09

-

强降雨引发洪水 江西安远紧急避险200余户村民

-

-

第20届中国-东盟博览会新加坡巡展开幕

第20届中国-东盟博览会新加坡巡展暨国际陆海贸易新通道、“桂品出海”开幕...

- 国内财经 2024-05-09

-

第20届中国-东盟博览会新加坡巡展开幕

-

-

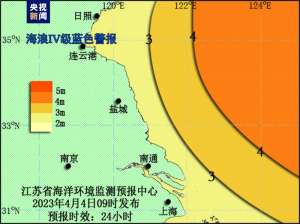

江苏发布海域海浪Ⅳ级蓝色警报

江苏省海洋环境监测预报中心根据《江苏省海洋灾害应急预案》发布江苏海域...

- 国内财经 2024-05-09

-

江苏发布海域海浪Ⅳ级蓝色警报

-

-

印度一百年老树因暴雨倒塌 已致7死30伤

据《印度论坛报》4月10日报道,受到暴雨影响,当地时间4月9日晚,印度马哈...

- 国内财经 2024-05-09

-

印度一百年老树因暴雨倒塌 已致7死30伤