湖北化工(一家化工企业的美丽“蝶变”——湖北兴发化工集团股份有限公司发展纪实)

2023-04-27 富美财经 浏览量:次

编者按 为讲好石油和化工企业品牌故事,引导企业建设品牌文化,营造品牌发展良好氛围,塑造行业品牌发展新形象,按照《关于开展2021年石油和化工行业“质量兴业”活动的通知》工作安排,中国石油和化学工业联合会于今年举办第七届石油和化工企业品牌故事征文比赛活动。活动面向广大石油和化工企业及员工,讲述身边共产党员在平凡的工作岗位上努力拼搏、积极奉献,为企业增光添彩的先进事迹和动人故事;讲述企业在品牌建设、品牌创建、培育品牌文化和推动品牌“走出去”等过程中的做法、取得经验和典型案例等。本版即日起选取部分获奖作品进行展示,以飨读者。

高污染、高排放、岗位苦脏累,一度曾是传统化工企业的代名词。然而,这一切在拥有30多年生产历史的湖北宜昌兴发集团,正在发生美丽的“蝶变”:资源使用量大大减少,产品附加值高了,所有园区没有障眼的烟气和粉尘,没有刺鼻的异味。集团处处洋溢着花团锦族、四季如春的景象。

上世纪80年代,兴发集团依托水电、矿山资源发展磷化工加工企业,分公司遍布重庆、贵州、新疆、内蒙古等10多个省份,年产能150万吨以上,成为中国最大精细磷酸盐生产与销售企业。但高速发展不可避免地带来资源过度开发和环境影响,近5年来,兴发集团自觉践行“绿水青山就是金山银山”的理念,控速度重治理,调结构抓创新,争当绿色化工和长江大保护先锋,洒下一路山水恋歌,书写出转型发展华章。

从小装置到大循环 淘汰落后产能

兴山电、矿资源丰富,从上世纪80年代开始,兴山人民依托当地丰富的电、矿资源,唱山水歌,走开发路,发展磷矿深加工产业,建成白沙河、刘草坡两座化工厂。一时间内,云南、贵州、四川等地也都掀起村村点火、处处冒烟的办厂热潮,但多数企业属于小装置、低产出的作坊式小厂,生产效能低下,唯有兴发集团率先建成华中第一炉——万吨黄磷电炉,综合效能位居行业领先水平。

进入本世纪初,湖北省政府要求以兴发集团为龙头,整合行业资源,打造全国最大磷化工龙头企业。兴发集团不负使命,走出宜昌、湖北,进军保康、重庆、贵州、江苏、内蒙古等省份,将这些作坊式小厂收归旗下。同时,大力实施“腾笼换鸟”工程,将1500吨的小黄磷电炉全部置换成万吨黄磷电炉,累计淘汰落后生产装置32套。

推倒小作坊,建设大园区,构建多元化产业融合发展大格局,兴发集团果断关闭了建设水平低、资源消耗大的几家化工厂,在宜昌市猇亭区建立了占地4000亩的化工园,仅这一个园区年销售收入达200亿元,相当于过去若干个分厂。

传统化工生产,各企业单打独斗,产品品种单一,兴发集团运用大园区构建多元化生产大格局,集并了有机硅、草甘膦、电子化学品三大产业集群,构建上、下游产业关系,实现资源循环化利用,大幅度降低了能源消耗,综合能耗年下降11.5%,年增效3亿元以上,成为全国石化行业循环经济典范。

从低排放到零排放 铁腕治“三废”

兴发集团部分生产企业分布在长江沿线和支流香溪河畔,为了确保不让一滴污水流进长江,兴发集团不断探索节能减排新工艺、绿色环保新技术,不断提高清洁生产能力和水平。“十三五”时期,累计投资2亿多元持续不断地对靠近长江的化工企业开展环保治理工作,实现了废气全部回收利用、废水回收利用率98%、固废物利用率100%,直至环保“硬过关”。

兴发宜昌新材料产业园拥有13家成员企业,建设初期有一定的污水排入长江。2016年1月5日,习近平总书记在重庆召开推动长江经济带发展座谈会时做出“共抓大保护,不搞大开发”的重要指示后,兴发集团以壮士断腕的决心拆除了沿江岸线的草甘膦、热电等32套生产装置,关停了亚磷酸二甲酯生产线;将过去排向长江的3个排污口全部关闭,投资10.7亿元对园区所有环保装置进行扩容升级改造,将生产污水处理能力提高到1.5倍,成为当时宜昌长江134家沿江治理企业中行动最快、效果突出的标杆。

宜都兴发绿色生态产业园曾经废水排放量难以控制,废弃物磷石膏利用成为一大难题。“十三五”时期,兴发按照“清水梯级利用,污水循环水回收使用”的原则,对工业废水处理系统累计进行了3次全面提档升级改进,最终实现清水、污水分流使用,所有排水沟由暗沟改为明沟,渗透水与雨水全部收集使用不外排,而且每年减少从长江中取水量120万立方米。

为了解决磷石膏处理难题,兴发集团引进专业化磷石膏利用生产企业入园,投资8570万元建成水泥缓剂、石膏粉、石膏砂浆、石膏砌块4条生产线,每年处理磷石膏固废物60万吨以上;2019年投资2亿元新上了石膏粉、玻化微珠、轻质石膏砂浆、无机防火保温板等四大产品生产线,实现了对磷石膏固废物的全部利用。

兴发集团32座小水电站被称之为深山“水电明珠”,这些小水电站充分利用了水能资源,但在一定程度上影响了生态环境。兴发集团自我查找发展中的短板,由资源大开发转向环境大保护,投资亿元实施生态水泄放、生态修复、水利风景区建设三大工程,构筑13道生态坝,增加河道水面,打造水清、岸绿、鱼游美景;利用电站从半山腰引水发电的落差,将富余水流从悬崖峭壁上泄放到河谷中,形成“飞流直下三千尺”的瀑布景观。2019年5月,国际小水电联合会授予“国际小水电绿色发展示范基地”,绿色发展之路让兴发“水电明珠”名片更亮。

从“大路货”到“高精尖” 推动产业升级

兴发集团过去以生产工业级三聚磷酸钠、六偏磷酸钠、次磷酸钠等传统产品为主,产品附加值低。近几年来,兴发集团彻底改变传统的粗放经营方式,将这些工业级产品全部提升至食品级、电子级、医药级精细磷化工产品,每吨产品利润高出同等工业级产品的50%以上。其中,兴发开发的食品级六偏磷酸钠现已广泛应用到食品添加剂中;次磷酸钠由过去单纯用于电镀行业,转向石油勘探、有机合成工业、航空等新领域,仅此产品年产量过万吨,成为全球最大供应商,远销日本、韩国、意大利等国家和地区。不断开发新工艺、新产品,不断攀向全球产业链和价值链的高端,2018~2020年,累计用于开发微电子、有机硅新材料的投资额就达51.5亿元,累计开发新产品就达70多个,有5项获得省、部级科技进步奖。

微电子新材料是芯片国产化的“卡脖子”产品。“十三五”时期,兴发集团自主开发了电子级磷酸、硫酸、氢氟酸、混配等系列产品,电子级磷酸、硫酸打破国外技术封锁,“芯片用超高纯电子级磷酸及高选择性蚀刻液生产关键技术”荣获2019年国家科技进步二等奖。

有机硅新材料广泛应用于电子、医疗、航空航天等领域。兴发集团经过多年来的发展,拥有有机硅单体年产能32万吨,开发了107、110特种硅橡胶等下游深加工产品,产品进入美国市场,启动了10万吨/年特种硅橡胶及硅油项目。与中科院深圳先进技术研究院合作,开展了半导体材料黑磷及其成套技术研发,推动磷化学工业由原料型向材料型发展,相关技术已经达到国内领先水平。

坚持以科技创新推动行业发展和企业振兴,兴发集团精细磷化工产品已达15个系列、590多个品种,累计获省、部级科技进步奖15项,高端酸盐品质国际领先,漂粉精新工艺出口俄罗斯,醇相法甘氨酸工艺实现行业重大突破,有机硅产业步入国内行业第一梯队。

厚植绿色优势,转换新旧动能,激发创新活力,兴发集团走出了一条可持续、高质量发展之路,2020年实现销售收入405亿元、利税12.01亿元、出口创汇5.91亿美元,连续6年稳居中国企业500强行列。

厚植绿色优势,转换新旧动能,激发创新活力。进入“十四五”,兴发集团将沿着绿色发展道路再发力,向销售收入600亿、早日建成世界一流精细化工企业的奋斗目标挺进。

-

-

养猪股亮眼,有公司18天涨超70%,猪价仍在回落!市场看涨情绪开始酝酿?

3月以来,在供应宽松及需求淡季的共同作用下,生猪市场尽显疲态,期现货...

- 股票证券 2024-05-09

-

养猪股亮眼,有公司18天涨超70%,猪价仍在回落!市场看涨情绪开始酝酿?

-

-

下一个流量高地已现?智能硬件扎堆接入AI大模型 市场或迎爆发式发展

今日早盘,消费电子板块走高。截至午间收盘,个股惠威科技(行情002888,诊股...

- 股票证券 2024-05-09

-

下一个流量高地已现?智能硬件扎堆接入AI大模型 市场或迎爆发式发展

-

-

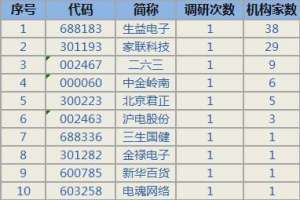

4月11日获机构调研最多的10只股票

4月11日,获机构调研最多的股票分别为:生益电子(行情688183,诊股)、家联科技...

- 股票证券 2024-05-09

-

4月11日获机构调研最多的10只股票

-

-

全面注册制首日!易会满最新发声;首批10只新股全新飘红,最高收涨221.55%;还有6只在排队

当日,首批10只主板注册制新股正式上市,10只新股开盘即快速飙升。全面注...

- 股票证券 2024-05-09

-

全面注册制首日!易会满最新发声;首批10只新股全新飘红,最高收涨221.55%;还有6只在排队

-

-

危中有机,中成药集采对哪些公司产生影响?

今年3月底,全国中成药首轮集采启动从以往市场表现来看,集采对于药企业...

- 股票证券 2024-05-09

-

危中有机,中成药集采对哪些公司产生影响?